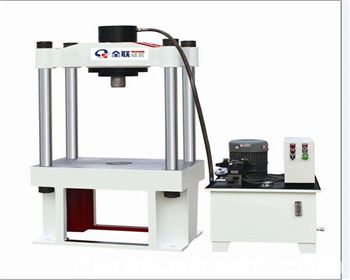

液壓數(shù)控快速沖床性能��、特點概述:

數(shù)控液壓沖床是機械沖床的換代產(chǎn)品���,它集合了沖床和單柱液壓機的優(yōu)勢���。既可以沖孔���,切角,裁斷�����,壓制,也可以做拉伸�,成型���。真正實現(xiàn)了一機多用。

數(shù)控液壓沖床采用了plc集中控制�����,全觸摸屏操作?���?墒謩雍妥詣幼杂煽刂?���,機器運行更平穩(wěn)�,噪音小,精度高����。危險系數(shù)為0����。

如果配上自動送料無需人工操作�,真正實現(xiàn)了一人多機的操作。

設(shè)備所有技術(shù)均采用程序操作���,行程���,速度,拉伸�����,無需人工調(diào)節(jié)�����。

適用對象如下:

汽車 冶金 航空 船舶 日用五金 家電建材 LED燈具 篩網(wǎng) 沖孔標(biāo)志

附屬功能:壓力顯示����、計數(shù)顯示����、行程顯示、速度顯示�����、時間顯示、 故障顯示

動作順序:普通沖床使用

快速下行---加壓沖裁--快速回程---恢復(fù)遠(yuǎn)點

普通壓機使用

快速下行----快轉(zhuǎn)慢----開始壓制---保壓-----快速回程----恢復(fù)原點

液壓數(shù)控快速沖床主要結(jié)構(gòu)及功能介紹:

本液壓機由主機����、液壓系統(tǒng)、電氣控制系統(tǒng)和輔助部分組成����。

1主機

主機部分由機身、主缸、冷卻系統(tǒng),及限程裝置等組成。

2機身

機身結(jié)構(gòu)件采用Q235優(yōu)質(zhì)鋼板焊接結(jié)構(gòu)�,焊后采用退火處理消除內(nèi)應(yīng)力,并進行拋丸處理。滑塊及工作臺墊板均有T形槽����,可以使用T形槽用螺栓���,以便安裝模具(T形槽及中心距尺寸需經(jīng)客戶確認(rèn))��。

——滑塊�、 滑塊由優(yōu)質(zhì)鑄件鑄造而成����,然后保持200°進行去應(yīng)力處理,滑塊置于機身中間,其上平面與主缸連接�����;滑塊下平面加工有T形槽��,用以固定模具;滑塊采用矩形導(dǎo)軌�����,從而保證滑塊導(dǎo)向精度,剛性好���,精度保持性好,滑塊具有很好的剛性��,能滿足定程壓制的要求。

3主油缸

本機主油缸為機械擋塊缸����,油缸安裝在機架上���,通過油缸鎖母鎖緊�,活塞桿表面進行耐磨處理�,油缸均選用進口的密封件密封,使用壽命長��,密封性能可靠,重復(fù)定位精度高���。

4液壓系統(tǒng)

液壓系統(tǒng)是產(chǎn)生和分配工作油液的裝置��,并使主機實現(xiàn)各種動作����。油箱為鋼板焊接件��,采用封閉結(jié)構(gòu)�����。箱內(nèi)裝有過濾器�,箱壁開有窗孔以便清洗油箱����;設(shè)有液位計,油箱上面裝有集成體����、油泵電機組等。本機液壓系統(tǒng)使用的主要液壓元件:

5油泵電機組

系統(tǒng)采用一臺4級的電動機經(jīng)聯(lián)軸器各驅(qū)動一臺MCY14-1B軸向柱塞泵為液壓系統(tǒng)提供壓力油���。

主油泵采用國產(chǎn)恒功率軸向柱塞泵��,該泵較大的特點是隨著系統(tǒng)壓力升高��,流量成正比減小����,保持功率不變�,有效節(jié)約能源�。

5液壓集成控制閥

液壓集成控制閥采用國產(chǎn)二通插裝閥集中控制�,具有調(diào)壓、換向、保壓����、卸荷、支撐��、快慢速轉(zhuǎn)換���、超壓保護等作用�。主缸下腔控制塊上設(shè)有二級防滑塊下落裝置及安全閥�����,當(dāng)滑塊在任意位置停止時,該裝置自動關(guān)閉��,確保滑塊的可靠性和安全性���;當(dāng)其下腔由于閥塊卡死而封閉時����,旁路安全閥及時起排油作用,避免安全事故發(fā)生��。

6充液閥

充液閥安裝在主油缸頂部,當(dāng)滑塊依靠自重快速下行時�,泵的來油不能及時供應(yīng)主油缸上腔,此時主油缸上腔形成負(fù)壓吸開充液閥主閥�����,使充液筒內(nèi)油液大量流入主腔�,從而達(dá)到滑塊快速下行的速度要求,當(dāng)滑塊回程時���,控制油液先頂開預(yù)泄小閥芯,使主缸上腔卸壓后�����,然后打開充液閥主閥����,使主缸上腔油液排回沖液箱內(nèi),再經(jīng)過回油管流入油箱�����。

7電氣系統(tǒng)

整個電氣系統(tǒng)分為動力部分和控制部分�。

8動力部分

采用三相四線制交流380V電源����,由自動空氣開關(guān)�����、斷路器��、熱繼電器�、交流接觸器和驅(qū)動油泵用的三相鼠籠型感應(yīng)電動機組成,電機采用Y-△啟動��,安全可靠���。

9控制部分

控制部分:采用全觸摸屏移動組合控制組成�,主控制臺放置在主機左側(cè)��。電氣柜采用冷軋鋼板制作�,靜電噴塑,其內(nèi)部裝有PLC可編程控制器及其他控制元件等��。面板上各種控制按鈕及功能轉(zhuǎn)換開關(guān)�、各電機啟停按鈕、各部分監(jiān)視指示燈及計數(shù)器等�。移動操作臺主要用于數(shù)控自動操作��,其上設(shè)緊急停止按鈕等����。

——控制裝置:采用PLC可編程序控制器控制�;

——操作方式:點動、全自動兩種操作方式�����;

——工作方式:普通壓機和沖床交換�。

陜公網(wǎng)安備 61011102000521號

陜公網(wǎng)安備 61011102000521號